- اخبار فلزات

- تحلیل و پیش بینی

- مقالات

- تالار گفتگو

- راهنمای سایت

- تبلیغات

- خرید اشتراک

- گفتگو با متال آنلاین

خوش آمدید مهمان!

| محصول | قیمت خرید | قیمت فروش |

|---|---|---|

| مس کاتد

16 دی |

1,600,000 |

1,600,000 |

| مس جهانی

16 دی |

13,243 |

13,243 |

| روی جهانی

16 دی |

3,250 |

3,250 |

| سرب جهانی

16 دی |

2,052 |

2,052 |

| آلومینیوم جهانی

16 دی |

3,114 |

3,114 |

| انس طلا جهانی

16 دی |

4,455 |

4,455 |

| انس نقره جهانی

16 دی |

78 |

78 |

| نیکل

16 دی |

17,895 |

17,895 |

| قلع

16 دی |

44,155 |

44,155 |

| نفت برنت

16 دی |

61 |

61 |

| نفت سبک آمریکا

16 دی |

58 |

58 |

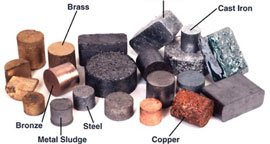

برنز :

آلیاژهای مس و قلع عموماً به نام برنز معروفند و هنگامیکه خواص ویژه ای از خود نشان می دهند، به کار گرفته می شوند.

– برنزهای قلع حقیقی حاوی کستر از ۱۲ درصد قلع هستند (با افزودن قلع تا حدود ۲۰ درصد استحکام آلیاژ افزایش می یابد و اگر مقدار بیشتر از آن باشد، آلیاژ تُرد می شود). این آلیاژها در مصارفی چون یاتاقان ها، چرخ دنده ها و اتصالاتی که تحت تاثیر با فشاری زیا قرار دارند مورد استفاده قرار می گیرند.

– برنز فسفردار معمول ترین برنز غیرریختی و معمولاً حاوی ۱ تا ۱۱ درصد قلع است. آلیاژ ۵۲۱ نمونه بارز این دسته است و حاوی ۹۲ درصد مس، ۸ درصد قلع و ۱۵/۰ درصد فسفر می باشد.

– آلیاژ ۹۰۵ معمول ترین آلیاژ ریختی برنز و حاوی ۸۸ درصد مس، ۱۰ درصد قلع و ۲ درصد روی است.

از خواص برنزها می توان نکات زیر را یادآور شد :

۱ ) استحکام کششی بیشتر نسبت به مس ؛

۲ ) مقاومتی بهتر در برابرخوردگی نسبت به مس ؛

۳ ) مقاومتی خوردگی خوب در آب دریا ؛

۴ ) مقرون به صرفه بودن نسبت به برنج ؛

۵ ) مقاومتی در برابر سایش ؛

۶ ) خاصیت ضد اصطکاکی (مناسب برای استفاده در یاتاقانها ).

معرفی نمودار فازی مس – قلع تا ۳۰% وزنی قلع :

معرفی چند آلیاژ مس – قلع با ترکیب متفاوت :

نام آلیاژ : آلیاژ مس – قلع

عمل آوری : ریخته گری

ترکیب : ۹۰ – ۸۸ مس، ۱۲ – ۱۰ قلع، ۵/۰ سرب، ۵/۰ روی، ۵/۰ نیکل، ۱۵/۰ آهن، ۰۰۵/۰ آلومینیوم

نام ماده : برنز

مقیاس طولی : ۵۰ میکرون

آلیاژ: C 90700

نام آلیاژ : آلیاژ مس – قلع

عمل آوری : ریخته گری

ترکیب : ۸۵ – ۸۱ مس، ۱۲۸ – ۶ سرب، ۵/۷ – ۳/۶ قلع، ۴ – ۲ روی، ۲/۰ آهن، ۱۵/۰ آلومینیوم

مقیاس طولی : ۲۵میکرون

نام آلیاژ : آلیاژ مس – قلع

عمل آوری : ریخته گری مداوم

ترکیب : ۸۲ – ۷۸ مس، ۱۱ – ۸ سرب، ۱۱ – ۹ قلع ، ۸/۰ روی، ۱ نیکل، ۱۵/۰ آهن، ۱۵/۰ آلومینیوم

مقیاس طولی : ۲۵۰ میکرون

آلیاژ: C 93700

آلیاژ مس – نیکل :

مس و نیکل در حالتی جامد و حلالیت کامل دارند و آلیاژهای متنوعی از آنها تهیه شده است.

ویژگی کلیدی شامل هدایت گرمایی و استحکام در دمای بالا همراه با مقاومتی به خوردگی در برابر مواد مختلفی از جمله آب دریاست.

خواص دیگری مثل مقاومتی بالا در برابر ترک خوردگی و تنشی امکان استفاده مطلوب از این مواد را در مبادله کن های حرارتی، لوازم آشپزی و دیگر مصارف انتقال حرارت به وجود می آورد.

کوپر و نیکل ها حاوی ۲ تا ۳۰ درصد نیکل هستند.

ورشوها ۱۰ تا ۳۰ درصد نیکل و حداقل ۵ درصد روی دارند.

کنستانتان آلیاژی با ۴۵ درصد نیکل است.

مونل آلیاژی با ۶۷ درصد نیکل می باشد.

معرفی دو آلیاژ مس – نیکل :

نام آلیاژ : مس – نیکل

عمل آوری : آنیل کردن

ترکیب : ۵/۸۶ مس، ۱۱ – ۹ نیکل، ۸/۱ – ۱ آهن، ۱ روی، ۱ منگنز، ۰۵/۰ سرب

ماده : مس – نیکل ۱۰%

مقیاس طولی : ۱۲۵ میکرون

آلیاژ: C 70600

نام آلیاژ : مس – نیکل

عمل آوری : آنیل کردن

ترکیب : ۵۴۵/۸۸ – ۳۵/۸۵ مس، ۵/۱۰ – ۵/۸ نیکل، ۸/۲ – ۲/۱ قلع، ۶/۰ آهن، ۵/۰ روی، ۰۵/۰ سرب

ماده : مس – نیکل ۱۰% نیکل، ۲% قلع

مقیاس طولی : ۱۲۵ میکرون

آلیاژ: C 70600

آلومینیوم :

آلومینیوم بعد از فولاد بیشترین تولید را دارد و بدون شک مهمترین فلز غیرآهنی است. این فلز در همه مسایل اقتصادی جهان مطرح است.

چند ویژگی مهم آلومینیوم که آنها را در میان فلزات مهندسی مورد توجه قرار داده به قرار زیر است :

۱ ) کارپذیری ؛

۲ ) سبک وزنی ؛

۳ ) مقاومتی در برابرخوردگی ؛

۴ ) هدایتی حرارتی و الکتریکی.

جرم ویژه آلومینیوم ۷/۲ است در واقع وزن آلومینیوم حدوداً یک سوم وزن فولاد (جرم ویژه ۸۵/۷ ) است. آلومینیوم گران تر از فولاد است.

مهم ترین ضعفی آلومینیوم از دیدگاه مهندسی پایین بودن نسبی ضریب کشسانی آن است، که مقدار آن تقریباً یک سوم ضریب کشسانی فولاد است. در دو طرح مشابه با بارگذاری یک سان، میزان خیز قطعه ی آلومینیومی سه برابر قطعه یفولادی است. از آن جا که ضریب کشسانی با آلیاژ کردن و عملیات حرارتی تغییر چندانی نمی کند، معمولاً لازم است که سختی سازه در طراحی با عملیاتی مانند چین دادن یا برجسته کردن تأمین شود. این عملیات به راحتی صورت می گیرند، زیرا آلومینیوم برای انواع فرآیندهای ساخت کاملاً آماده است.

آلومینیوم خالص تجارتی :

آلومینیوم خالص، مشکل پذیر نرم است ولی استحکام آن نسبتاً کم می باشد. استحکام آلومینیوم تاب کاری شده حدود یک پنجم استحکام فولاد ساختمانی خورد گرم شده است. از این قرار آلومینیوم خالص تجاری در درجه ی اول براساس خواص فیزیکی مورد استفاده قرار می گیرد.

آلومینیوم نوع هادی الکتریکی اهمیت فراوانی دارد و در بسیاری از موارد مانند خطوط انتقال جریان برق جانشین مس شده است.

کاربردهای مکانیکی آلومینیوم :

آلومینیوم غالباً در مصارف غیرالکتریکی به صورت آلیاژ استفاده می شود و دارای مزایای سبک وزنی، هدایتی الکتریکی و مقاومتی در برابر خوردگی نیز هست.

بیشتر آلیاژهای آلومینیوم از نظر نسبت استحکام به وزن از فولاد و مناسب تر، اما از نظر سایش، خزش و خستگی ضعیف تر از آن هستند.

آلیاژهای آلومینیوم معمولاً حد تحمل پائینی دارند.

به دلیل نقطه ی ذوب پائین، آلیاژهای آلومینیوم با بالا رفتن دما، به سرعتی استحکام خود را از دست می دهند و نباید از آنها برای کاربردهایی در دماهای بالاتر ار C 150 (F 300 ) درنظر گرفت. دو نوع سایش چسبنده و ساینده می توانند برای آلیاژهای آلومینیوم فوق العاده آسیب زننده باشند.

منیزیم :

خواص کلی : منیزیم فلزی سبک، نرم و سفید نقره ای رنگ است. از قابلیت ماشین کاری بالایی برخوردار است. جرک حجمی منیزیم آلومینیوم، آهن و فولاد و آلیاژهای مس و نیکل است. در واقع منیزیم سبک ترین فلز مهرتجارتی است.

این فلز در حالتی خالص نسبتاً ضعیف است و به همین دلیل بیشتر به شکل آلیاژ استفاده می شود. در حالتی آلیاژی نیز دارای خواص ضعیف سایش، خزش و خستگی است.

هنگامیکه دما بیش از C 100 (F 200 ) می رسد، استحکام کاهش می یابد، بنابراین منیزیم را برای کاربردهای دمای بالا درنظر نمی گیرند.

ضریب کشسانی منیزم از آلومینیوم نیز کمتر است و بین تا ضریب کشسانی فولاد است.

آلیاژهای منیزیم دارای نسبت استحکام وزن تقریباً بالایی هستند. آلیاژهای تجارتی دارای استحکامی برابر با ۳۸۰ مگا پاسکال هستند. قابلیت جذب انرژی بالا به مفهوم توانایی میراندن ارتعاشات و صداست.

بسیاری از آلیاژهای منیزیم برای مقاومتی در برابر خوردگی نیاز به لاک الکل و لعاب دارند، این خاصیت با ایجاد آلیاژهای با درجه ی خلوص بالا پیشرفتی کرده است.

آلیاژهای منیزیم و طرز ساختی آنها :

سیستم نمایش آلیاژهای منیزیم شامل یک یا دو حذف پیشوند، دو یا سه رقم, و یک حرف پسوند است. حروف پیشوند معروف دو فلز آلیاژی اصلی بر طبق لیست ASTM – B93 زیر هستند :

A آلومینیوم E خاکی کمیاب L بریلیر P سرب S سلیسیم B بیموت

F آهن M منگنز Q نقره T قلع C مس H توریر

N نیکل R کرم Z روی D کادمیر K زیر کنیم

آلومینیوم، روی، زیرکنیم و توریسر ویژگی سختی شدن رسوبی را بالا می برند.

منگنز مقاومت در برابر خوردگی را تقویت می کند ؛

و قلع قابلیت ریخته گری را افزایش می دهد.

قابلیت ماشین کاری آلیاژهای منیزیم در میان فلزات بی نظیر است و در بسیاری از موارد صرفه جویی درهزینه ی ماشین کاری بسیار بیشتر ازجبران هزینه ی ماده ی اضافی تمام شده می باشد. در عین حال نوک ابزار باید همواره تیز باشد و سرمای کافی نیز برای براده فراهم شود.

جوش کاری نقطه ای آلیاژهای منیزیم تقریباً به سادگی آلومینیوم است, اما تمیز کاری با برس یا پاک کردن شیمیایی پیش از جوش کاری ضروری است.

روی :

روی به عنوان فلز خالص تنها یک کاربرد دارد, روی اندودکاری آهن یا فولاد. در این فرآیند ماده آهنی با لایه ای از روی پوشانده می شود. این عمل به روشهای مختلفی از جمله غوطه ور کردن مستقیم درحمام فلز مذاب و آب کاری الکترولیتی امکان پذیر است. این پوشش دارای ویژگی مقاومتی در برابر خوردگی بسیار عالی حتی در صورت ایجاد خراش و ترک های بسیار شدید است و این ویژگی تا زمانیکه روی به طور کامل مصرف شود برجای خود با قیمت.

روی به عنوان فلز پایه برای آلیاژهای مورد استفاده درقطعات ریخته گری حریره ای به کار می رود زیرا فلزی است، ارزان قیمتی و دارای نقطه ذوب پائین C 380 است به علاوه در اثر تماس فلز مذاب با قالب فولادی مشکلی به وجود نمی آید.